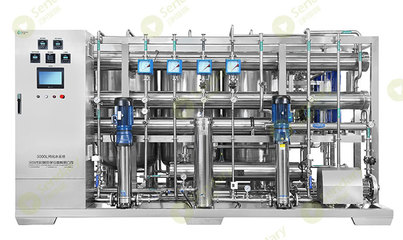

工控及自動化產品選型 打造高效、穩定與經濟的自動化控制系統

隨著工業4.0與智能制造的深入推進,工業控制與自動化技術已成為提升生產效率、保障產品質量、實現精益管理的核心驅動力。無論是新建生產線還是舊線改造,自動化控制系統的成功實施都始于一個關鍵環節——產品選型。一個科學、合理的選型方案,不僅能確保系統長期穩定運行,更能優化投資回報率,為企業的數字化轉型奠定堅實基礎。

1. 明確系統需求:選型的根本出發點

在進行產品選型前,必須對自動化控制系統進行頂層設計與需求分析。這包括:

- 工藝與控制目標:明確生產線需要完成的精確動作(如定位、速度、溫度控制)、生產節拍、精度與可靠性要求。

- 系統規模與架構:確定是集中式控制還是分布式控制(DCS/PLC網絡),需要控制的I/O點數(數字量/模擬量),以及網絡通信需求(如實時性、協議標準)。

- 環境適應性:考慮現場環境的溫度、濕度、粉塵、振動、電磁干擾等條件,這直接決定了產品所需的防護等級(如IP等級)與工作溫度范圍。

2. 核心組件選型指南

2.1 控制器(PLC/PAC/工業PC)

控制器是自動化系統的大腦。選型時需關注:

- 處理性能與內存:根據程序復雜度、數據處理量(如運動控制、視覺處理)選擇足夠掃描速度和內存的型號。

- I/O擴展能力:確保有足夠的槽位或模塊支持未來可能的產線擴展。

- 編程軟件與生態:選擇通用性強、編程環境友好、技術支持豐富的品牌,以降低開發與維護成本。

- 通信接口:支持主流工業網絡協議(如PROFINET, EtherCAT, EtherNet/IP)和必要的上位機通信接口。

2.2 驅動與電機系統

伺服電機、步進電機及配套的驅動器是精準執行的關鍵。

- 扭矩、速度與精度:根據負載慣量、所需加速度和定位精度選擇電機類型與規格。

- 驅動器功能:評估驅動器的控制模式(位置、速度、扭矩)、內置功能(如抑振、濾波)以及與控制器連接的便捷性。

- 能效與散熱:在連續運行工況下,能效高的產品有助于降低長期運營成本。

2.3 傳感與檢測元件

傳感器是系統的“感官”,其選型直接影響控制精度與可靠性。

- 測量原理與精度:根據被測對象(如位移、壓力、溫度、圖像)選擇最適合的傳感器(如光電、接近、視覺傳感器)。

- 響應時間與抗干擾能力:在高速生產線上,快速響應和穩定性至關重要。

- 安裝與維護便利性:考慮安裝空間、調試校準的難易度。

2.4 人機界面(HMI)與監控系統

HMI是操作人員與系統交互的窗口。

- 顯示與操作需求:根據需監控的參數數量、報警管理、數據記錄需求選擇屏幕尺寸與分辨率。

- 硬件性能與連接性:確保處理器性能足以流暢運行圖形界面,并支持與控制器、數據庫等的通信。

- 軟件功能:圖形化組態是否便捷,是否支持遠程監控與移動訪問。

2.5 工業網絡與通信

現代自動化系統是高度網絡化的。

- 網絡拓撲與協議:根據實時性、數據量要求選擇現場總線或工業以太網協議,并確保所有組件協議兼容。

- 交換機與線纜:選擇工業級網絡設備,保證在惡劣環境下的通信可靠性。

3. 選型綜合考量因素

- 品牌與供應商評估:優先考慮市場口碑好、產品線完整、本地技術支持能力強、備件供應及時的供應商。長期的服務與技術支持是系統穩定運行的重要保障。

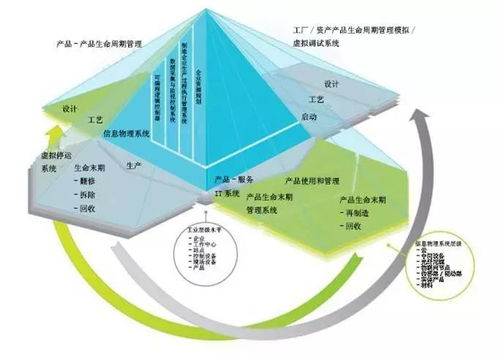

- 全生命周期成本(TCO):不要僅關注初始采購成本。需綜合考慮安裝調試成本、能耗、維護成本、升級擴展成本以及因故障導致的停產損失。

- 標準化與開放性:盡量選擇符合國際或行業標準的產品和協議,有利于系統集成、后續維護和避免供應商鎖定。

- 安全與合規性:確保產品符合相關的安全標準(如IEC 61508功能安全)和行業法規要求,特別是在涉及人身安全或關鍵流程的場合。

4. 實施建議:從選型到落地

- 組建跨部門團隊:集合工藝、設備、電氣、IT及采購人員,共同參與選型討論。

- 進行原型測試:對于關鍵或新型號產品,在預算允許下進行小規模測試或索取樣品實測,驗證其在真實工況下的性能。

- 制定詳細技術規格書:將需求轉化為清晰、可量化的技術參數,作為招標或采購的依據。

- 規劃備件與培訓:在采購主設備時,同步規劃關鍵備件庫存,并安排對維護人員的操作與維護培訓。

###

工控及自動化產品的選型,是一個將工藝需求、技術可行性與經濟性進行精密平衡的系統工程。它沒有唯一的“標準答案”,但遵循科學的方法和全面的考量,可以最大程度地規避風險,選擇出最適合自身應用場景的產品組合,從而構建一個高效、可靠、面向未來的自動化控制系統,為企業贏得持久的競爭優勢。

如若轉載,請注明出處:http://m.m85fm.cn/product/60.html

更新時間:2026-01-07 18:26:13