工業自動化控制中的核心參數 PV、SV與SP解析

在工業自動化控制領域,為了實現穩定、精確的生產過程,控制系統需要持續監測和調整被控對象的狀態。其中,PV、SV和SP是三個最為基礎且至關重要的參數,它們共同構成了自動控制回路的反饋與設定核心。理解這三者的含義與相互關系,是掌握自動化控制原理的關鍵。

1. 參數定義

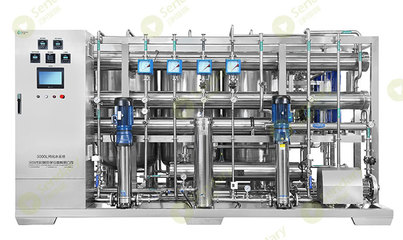

- PV:是 過程變量 的英文縮寫。它指的是被控對象的實際測量值,是控制系統通過傳感器實時采集到的物理量。例如,在一個溫度控制系統中,PV就是溫度傳感器實際測得的爐內溫度值;在一個液位控制系統中,PV就是液位計測得的實際液面高度。PV是控制系統了解“現場實際情況”的眼睛。

- SP:是 設定點 的英文縮寫。它指的是我們希望被控對象達到并保持的理想目標值。這是由操作人員或上位機程序預先設定的。繼續以上述溫度控制系統為例,如果我們需要將反應釜內的物料加熱并維持在80°C進行反應,那么80°C就是SP。SP代表了控制的“目標”。

- SV:是 設定值 的英文縮寫。在絕大多數現代工業控制語境下,SV與SP的含義是完全相同的,都指代設定的目標值。這兩個術語可以互換使用。例如,在PLC(可編程邏輯控制器)或DCS(分布式控制系統)的人機界面(HMI)上,通常都會同時顯示PV和SV/SP,以方便操作人員監控。因此,可以簡單理解為:SV = SP = 目標值。

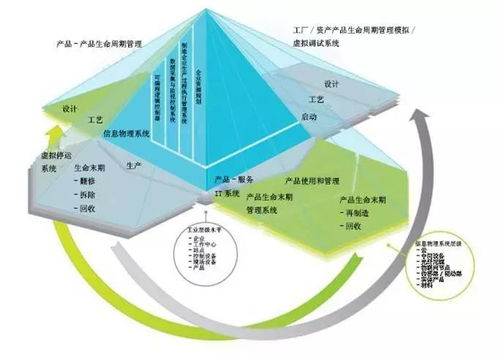

2. 三者關系與工作原理

PV、SP(SV)共同作用于控制器(如PID控制器),構成了經典的閉環控制回路。其工作邏輯如下:

- 比較:控制器持續將過程變量與設定點進行比較,計算兩者之間的差值,即 偏差。

- 運算:控制器根據偏差的大小、方向以及變化趨勢(通過PID算法),計算出相應的控制輸出信號。

- 執行:控制輸出信號驅動執行機構(如調節閥、加熱器、電機等)動作,改變施加于被控對象的影響量(如蒸汽流量、電流、轉速等)。

- 反饋:執行機構的動作改變了被控對象的實際狀態,這一變化又被傳感器檢測到,形成新的PV值,反饋回控制器,開始新一輪的循環。

這個過程的終極目標就是使PV無限趨近并穩定在SP上,即消除偏差。例如,當實際溫度PV低于設定溫度SP時,控制器會輸出信號加大加熱功率;當PV高于SP時,則減小功率或啟動冷卻。

3. 與重要性

簡而言之:

- PV 是“現在是什么樣”(實際值)。

- SP/SV 是“應該是什么樣”(目標值)。

- 控制系統的核心任務就是 “根據PV與SP的差距,自動采取行動,讓PV變成SP”。

理解PV、SP、SV對于自動化工程師、操作和維護人員至關重要:

- 監控與診斷:通過觀察PV是否跟隨SP變化,以及兩者之間的偏差大小,可以快速判斷控制系統是否運行正常、響應是否靈敏、是否存在振蕩或滯后等問題。

- 參數整定:在調整PID控制器的參數(比例、積分、微分系數)時,正是依據PV跟蹤SP的動態響應曲線(如超調量、穩定時間)來進行優化。

- 安全與優化:確保生產過程穩定在工藝要求的設定值附近,是保障產品質量、生產安全和能源效率的基礎。

因此,PV、SP、SV不僅是顯示屏上的幾個字母和數字,更是連接控制思想與物理世界、實現工業自動化智能運行的基石。

如若轉載,請注明出處:http://m.m85fm.cn/product/50.html

更新時間:2026-01-07 05:22:56